カスタムプラスチック製品の品質と耐久性を確保するには、適切な材料を選択することが不可欠です。小規模ながらもカスタムプラスチックとハードウェア金型に特化した当社は、射出成形プロセスにおける材料選択の重要性を理解しています。この記事では、材料選択がなぜ重要なのか、利用可能な材料の種類、そしてお客様のニーズに最適な材料の選び方について解説します。

材料選択の重要性

材料の影響の選択:

1.耐久性: 製品が使用条件に耐えられることを保証します。

2.費用対効果: パフォーマンスと予算の制約のバランスをとります。

3.製造可能性: 生産効率や不良率に影響します。

4.コンプライアンスと安全性: 安全性とリサイクル性に関する業界基準を満たしています。

材料の種類

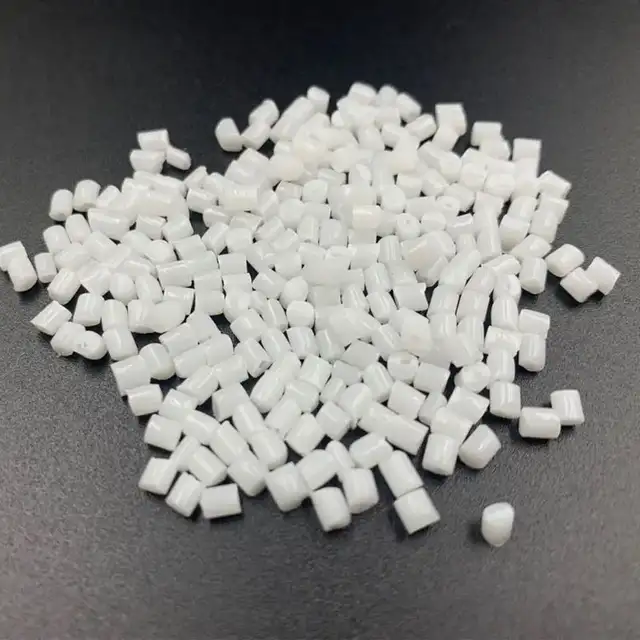

1.熱可塑性プラスチック: 一般的かつ多用途なもの、以下を含む:

2.ポリエチレン(PE): 柔軟性があり、耐薬品性があり、包装に使用されます。

3.ポリプロピレン(PP): 疲労に強く、自動車部品などに使用されます。

4.アクリロニトリルブタジエンスチレン(ABS): 丈夫で耐衝撃性に優れ、電子機器に使用されます。

5.ポリスチレン(PS): 透明で硬く、食品の包装に使用されます。

6.ポリオキシメチレン(POM): 高強度、低摩擦、精密部品に使用されます。

| 材料 | プロパティ | 一般的な用途 |

| ポリエチレン(PE) | 柔軟で耐薬品性がある | パッケージ |

| ポリプロピレン(PP) | 疲労耐性 | 自動車部品 |

| ABS | 丈夫で耐衝撃性に優れた | エレクトロニクス |

| ポリスチレン(PS) | 明確で堅固な | 食品包装 |

| ポリオキシメチレン(POM) | 高強度、低摩擦 | 精密部品 |

| ナイロン(ポリアミド) | 強くて耐摩耗性がある | 機械部品 |

ナイロン(ポリアミド): 強度、耐摩耗性に優れ、機械部品などに使用されます。

熱硬化性樹脂: 永久的に治癒するもの、例:

エポキシ樹脂: 強度と耐性に優れ、コーティングや接着剤に使用されます。

フェノール樹脂: 耐熱性があり、電気用途に使用されます。

| 材料 | プロパティ | 一般的な用途 |

| エポキシ樹脂 | 強くて耐性がある | コーティング剤、接着剤 |

| フェノール樹脂 | 耐熱性 | 電気アプリケーション |

エラストマー: 柔軟性と弾力性を備えています。

シリコンゴム: 耐熱性があり、医療機器やシールなどに使用されます。

熱可塑性エラストマー(TPE): 柔軟性と耐久性に優れ、ソフトタッチグリップに使用されます。

| 材料 | プロパティ | 一般的な用途 |

| シリコンゴム | 耐熱性 | 医療機器、シール |

| 熱可塑性エラストマー(TPE) | 柔軟で耐久性がある | ソフトタッチグリップ |

材料選択における重要な要素

1.機械的特性: 強度と柔軟性を考慮してください。

2.環境耐性: 化学物質や温度への暴露を評価します。

3.美的要件: 色と仕上げのニーズに基づいて選択します。

4.規制遵守: 安全性と業界標準を確保します。

5.コストの考慮: パフォーマンスとコストのバランスをとります。

| 要素 | 考慮事項 |

| 機械的特性 | 強さ、柔軟性 |

| 環境耐性 | 化学物質や温度への曝露 |

| 美的要件 | 色、仕上げ |

| 規制コンプライアンス | 安全性、業界基準 |

| コストの考慮 | パフォーマンスとコスト |

適切な素材を選ぶための手順

1.製品要件の定義: 機械的および環境的ニーズを特定します。

2.材料データシートを参照する: プロパティとパフォーマンスを比較します。

3.プロトタイプとテスト: 実際の条件下で材料を評価します。

4.製造の実現可能性を評価する: 処理と欠陥の可能性を考慮します。

5.専門家のアドバイスを求める: 材料および射出成形の専門家にご相談ください。

一般的な課題と解決策

1. パフォーマンスとコストのバランス: 費用便益分析を実施します。

2.材料の入手可能性: 複数のサプライヤーとの関係を構築します。

3.設計上の制約: 製造性を考慮して設計を最適化します。

4.環境への影響: バイオプラスチックなどの環境に優しい素材を探ります。

材料選択の将来動向

1.持続可能な素材生分解性およびリサイクル可能なプラスチックの開発により、環境への影響が軽減されています。

2.先進複合材料プラスチックと繊維やナノ粒子を組み合わせた複合材料の革新により、強度や熱安定性などの特性が向上します。

3.スマートマテリアル環境の変化に対応する新しい素材は、自己修復や形状記憶などの特性を備えています。

4.デジタルツールとAI: 材料選択ではデジタルツールと AI がますます使用されるようになり、正確なシミュレーションと最適化が可能になり、試行錯誤が削減されます。

カスタムプラスチック製品に適切な材料を選択することは、品質と耐久性を確保する上で非常に重要です。様々な材料を深く理解し、製品要件を慎重に評価することで、性能とコストのバランスを効果的にとった情報に基づいた意思決定が可能になります。新材料や技術の進歩を常に把握しておくことは、市場における競争力の維持につながります。