プラスチック製造の世界では、インサート成形とオーバーモールドは、複雑で高性能な製品の製造に独自の利点をもたらす2つの一般的な技術です。これらの方法の違いを理解することで、プロジェクトにおいて情報に基づいた意思決定を行い、当社の専門的な射出成形サービスを最大限に活用できるようになります。

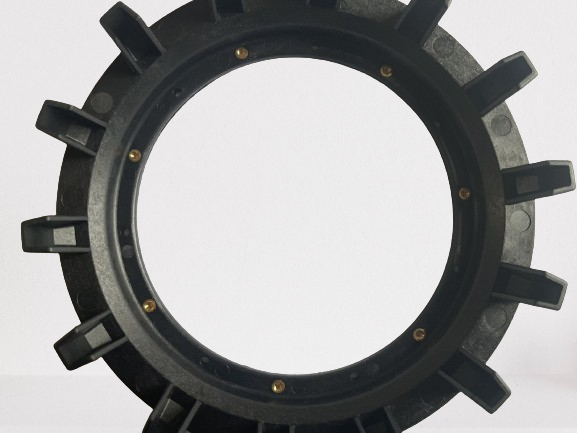

インサート成形とは何ですか?

インサート成形とは、金型キャビティ内に予め成形された部品(通常は金属)を配置し、その周囲にプラスチックを射出成形する工程です。その結果、両方の材料の長所を兼ね備えた一体型の部品が完成します。このプロセスは、主に以下の用途に用いられます。

• プラスチック部品の金属留め具

• 電気コネクタ

• ねじ込みインサート

インサート成形の主な利点:

• 強度と耐久性の向上:金属インサートを組み込むことにより、結果として得られる部品は優れた機械的特性を持ちます。

• 組み立て効率の向上:複数のコンポーネントを 1 つの成形部品に組み合わせることで、組み立て時間とコストを削減します。

• 設計の柔軟性の向上:異なる材料を組み合わせることが可能になり、最終製品の機能性が向上します。

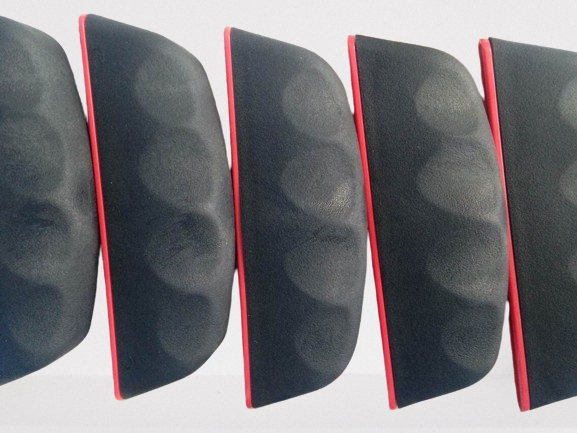

オーバーモールディングとは何ですか?

オーバーモールディングは、まずベース材料(通常は硬質プラスチック)を成形し、次にその上に柔らかい材料(シリコンやTPUなど)を成形する2段階のプロセスです。この技術は、主に以下の用途に使用されます。

• ツールのソフトタッチグリップ

• シールとガスケット

• マルチマテリアルコンポーネント

オーバーモールドの主な利点:

• ユーザーの快適性と美観の向上:ソフトタッチの表面や人間工学的な機能を提供し、ユーザーエクスペリエンスを向上させます。

• 製品機能の改善:グリップ力を高めるためにプラスチックの上にゴムを追加するなど、さまざまな素材を組み合わせて製品の性能を高めます。

• コスト効率の高い生産:複数の材料を 1 つのプロセスで組み合わせることで、追加の組み立て手順の必要性を減らします。

インサート成形とオーバーモールドの比較

| 側面 | インサート成形 | オーバーモールド |

| プロセス | プラスチック部品内に予め形成されたインサートを埋め込みます。 | 以前に成形された部品の上に 2 番目の材料を成形します。 |

| アプリケーション | 金属プラスチック部品、ねじ部品、コネクタ。 | 人間工学に基づいたグリップ、複数の素材を使用したパーツ、ソフトタッチのエリア。 |

| 利点 | 耐久性の向上、組み立ての手間の削減、柔軟な設計。 | 快適性と美観の向上、機能性の強化、コストの削減。 |

| 課題 | インサートを正確に配置する必要があります。 | 異なる材料間の結合強度を管理します。 |

プロジェクトに適した手法の選択

インサート成形とオーバーモールドのどちらを選択するかを決める際には、次の要素を考慮してください。

• 材料の適合性:両方のプロセスで使用される材料が互換性があり、効果的に結合されることを確認します。

• 設計要件:最終製品に必要な設計の複雑さと機能性を評価します。

• コストと効率:組み立て工程の削減によるコストへの影響と潜在的な節約を考慮してください。

射出成形のニーズに TEKO を選ぶ理由

TEKOは、インサート成形とオーバーモールド成形の両方の技術に特化し、お客様の特定のニーズに合わせたカスタマイズされたソリューションを提供しています。これらの高度な成形プロセスに関する専門知識により、お客様のデザインイノベーションを促進する、高品質で耐久性の高い製品を実現します。

当社の能力:

• カスタム金型:最適なパフォーマンスを実現するために、お客様の仕様に合わせてカスタマイズします。

• プラスチック、ゴム、ハードウェア部品:さまざまな用途に適した多用途の素材。

• 業界経験:自動車、消費財、建設などに関する幅広い知識。

今すぐお問い合わせください

製品設計を次のレベルに引き上げませんか?TEKOまでお問い合わせください。プロジェクト要件についてご相談いただき、当社の射出成形サービスがどのように役立つかをご確認ください。ウェブサイトをご覧ください。テコ詳しい情報や弊社の成功プロジェクトのポートフォリオをご覧になるには、こちらをご覧ください。

行動喚起:次のプロジェクトはTEKOと提携して、当社の専門的な射出成形サービスのメリットをぜひご体験ください。お見積もりやご相談は、今すぐお問い合わせください。