射出成形の世界では、ホットランナーシステムとコールドランナーシステムの違いを理解することが不可欠です。これらのシステムは、生産プロセスの効率性と費用対効果を決定づける上で極めて重要な役割を果たします。ホットランナーシステムはプラスチックを溶融状態に保つため、サイクルタイムの短縮と廃棄物の削減につながります。一方、コールドランナーシステムはプラスチックを冷却・固化させるため、材料の廃棄物が増える可能性がありますが、シンプルで初期コストを抑えることができます。適切なシステムの選択は、具体的なアプリケーションニーズ、生産量、そして予算の考慮によって決まります。

ホットランナーシステムを理解する

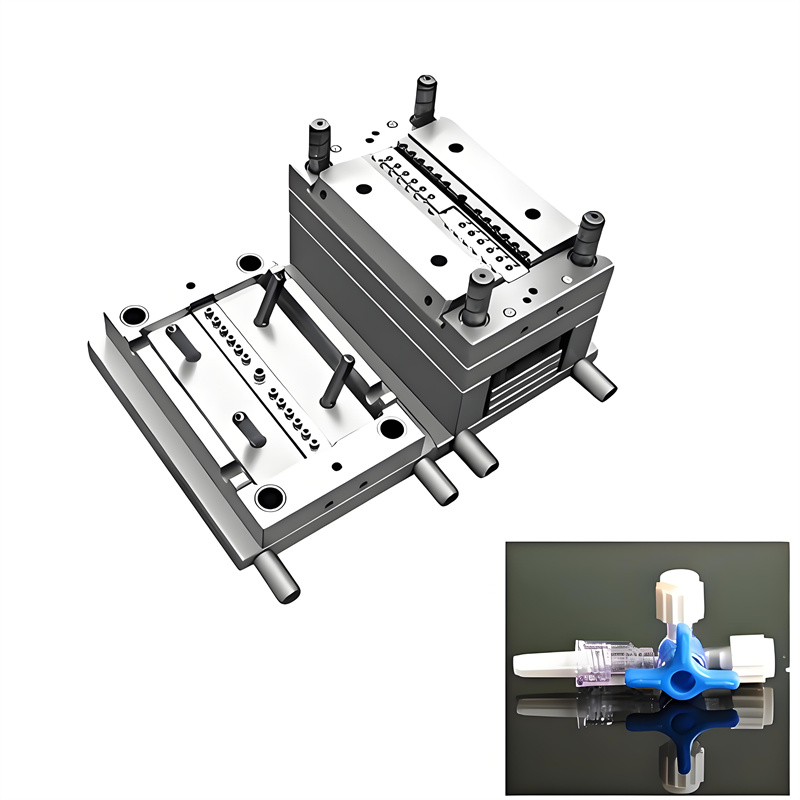

射出成形の分野では、ホットランナーシステムは生産効率の向上に重要な役割を果たします。これらのシステムは、成形プロセス全体を通してプラスチックを溶融状態に保ち、材料が早期に固化することなく金型キャビティにスムーズに流れ込むことを保証します。

ホットランナーシステムの仕組み

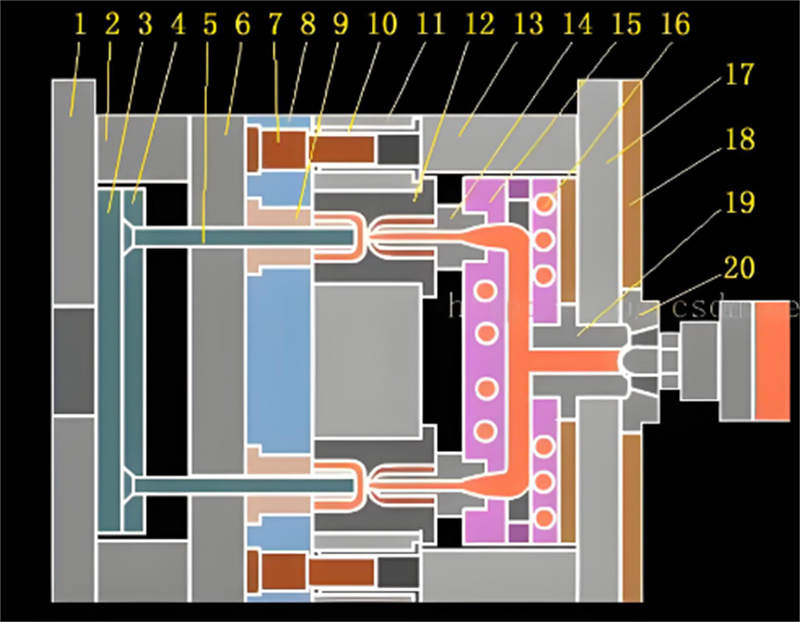

A ホットランナーこのシステムは、加熱された部品を用いてプラスチック材料を液体状態に保つことで作動します。このシステムは、いくつかの主要部品で構成されています。

ホットランナーシステムのコンポーネント

- 加熱バレル: このコンポーネントはプラスチックを高温に保ち、射出成形の準備を整えます。

- マニホールド: 溶融プラスチックを各ノズルに均等に分配します。

- ノズル: これらはプラスチックを金型のキャビティに直接導きます。

これらのコンポーネントは連携して動作し、プラスチックが金型のキャビティに完全に充填されるまで溶融状態を維持します。

ホットランナーシステムにおけるゲート方法

ゲーティング方法はホットランナー金型へのプラスチックの流れを制御するには、システムが不可欠です。これらの方法には以下が含まれます。

- 外部加熱ゲート: 熱に敏感な材料に適しており、流れを正確に制御できます。

- 内部加熱ゲート: より優れたフロー制御を提供し、複雑な形状に最適です。

ホットランナーシステムの利点

選択するホットランナーシステムにはいくつかの利点があります:

廃棄物と材料費の削減

ソリッドランナーを排除することで、ホットランナーシステムにより、材料の無駄が大幅に削減されます。これにより、材料コストが削減され、より持続可能な生産プロセスが実現します。

サイクルタイムと効率の改善

プラスチックが溶けたまま、ホットランナーシステムはサイクルタイムの短縮を可能にします。この効率性により生産速度全体が向上し、大量生産に最適です。

ホットランナーシステムの欠点

それらの利点にもかかわらず、ホットランナーシステムにはいくつかの欠点があります。

初期コストが高い

初期投資はホットランナーシステムはコールドランナーシステムに比べて高価です。このコストには、プラスチックを溶融状態に保つために必要な高度な技術と部品が含まれます。

メンテナンスと複雑さ

ホットランナーシステムは複雑なため、定期的なメンテナンスが必要です。複雑なコンポーネントと温度制御は、最適なパフォーマンスを確保するために細心の注意を払うことが必要です。

コールドランナーシステムの探究

コールドランナーシステムは、射出成形において異なるアプローチを提供します。樹脂はランナーシステム内で冷却・固化してから金型キャビティに到達します。この方法は、特にコストと簡便性を考慮すると、特定の用途に適している場合があります。

コールドランナーシステムの動作原理

コールドランナーシステムは、溶融プラスチックを加熱されていないランナーに流すことで機能します。プラスチックは移動するにつれて冷却され固化し、成形工程後に除去する必要があるランナーを形成します。

コールドランナーシステムのコンポーネント

- スプルー: 射出ユニットをランナー システムに接続します。

- ランナー: プラスチックを金型のキャビティに導くチャネル。

- ゲイツ: 金型へのプラスチックの流れを制御します。

これらのコンポーネントは連携して動作し、プラスチックが固化した状態でも金型のキャビティに到達することを保証します。

コールドランナー金型の種類

コールドランナー金型にはさまざまなタイプがあり、それぞれ異なる用途に適しています。

- 2プレート金型: シンプルなデザインで、基本的な部品に最適です。

- 3プレート金型: 部品設計とゲート処理の柔軟性が向上します。

コールドランナーシステムの利点

コールドランナーシステムには、特定のシナリオに適したいくつかの利点があります。

初期コストの低減

コールドランナーシステムは、一般的に初期投資が少なくて済みます。複雑な加熱要素がないため、初期コストが抑えられ、小規模生産にも導入しやすくなります。

シンプルさとメンテナンスの容易さ

コールドランナーシステムはシンプルな設計のため、メンテナンスが簡単です。専門知識や工具を必要とせず、システムの管理と修理を簡単に行うことができます。

コールドランナーシステムの欠点

コールドランナーシステムには利点がある一方で、いくつかの欠点もあります。

材料廃棄物の増加

コールドランナーシステムでは、より多くの材料廃棄物が発生します。固化したランナーは切り取って廃棄する必要があり、長期的には材料コストの増加につながります。

サイクルタイムの延長

コールドランナーシステムでは、冷却・凝固プロセスによりサイクルタイムが長くなります。これにより生産速度が低下し、大量生産における効率性が低下します。

ニーズに合った適切なシステムの選択

ホットランナーシステムとコールドランナーシステムのどちらを選択するかは、様々な要素を慎重に検討する必要があります。それぞれのシステムには独自の利点と課題があり、お客様の特定の生産ニーズと目標に合わせて選択する必要があります。

考慮すべき要素

生産量とコスト

システムを決定する際には、生産量を考慮してください。ホットランナー多くの場合、初期コストの高さは、材料の無駄やサイクルタイムの長期的な削減によって正当化されます。大量生産を計画している場合、ホットランナーシステムの効率性は初期費用を相殺できる可能性があります。一方、コールドランナーシステムは初期投資が低いため、小規模生産に適している可能性があります。

材料と部品の設計

部品設計の複雑さと使用する材料も決定に影響します。ホットランナーシステムは複雑な部品に優れており、優れた流動制御と品質問題の低減を実現します。また、設計の柔軟性と材料適合性も向上します。よりシンプルな設計や、精密な温度制御を必要としない材料を使用する場合には、コールドランナーシステムが実用的な選択肢となります。

アプリケーションの適合性

業界固有の考慮事項

業界によって要件は異なり、それが選択に影響を与える可能性があります。例えば、高い生産効率と複雑な部品を重視する業界では、ホットランナーシステムの方がメリットが大きいかもしれません。逆に、コスト効率とシンプルさを重視する業界では、コールドランナーシステムの方が適しているかもしれません。

環境への影響

各システムの環境への影響を考慮してください。ホットランナーシステムは、固形ランナーをなくすことで材料の無駄を削減し、より持続可能な生産プロセスに貢献します。コールドランナーシステムはよりシンプルですが、固形化したランナーをトリミングして廃棄する必要があるため、より多くの廃棄物が発生します。持続可能性を優先する場合は、ホットランナーシステムによる廃棄物の削減がより魅力的かもしれません。

これらの要素を評価することで、生産目標と業界の要件に合った情報に基づいた決定を下すことができます。

まとめると、ホットランナーシステムとコールドランナーシステムは、射出成形においてそれぞれ異なる利点と課題を提供します。ホットランナーシステムは、プラスチックを溶融状態に保ち、ヒケなどの欠陥を低減することで、生産速度と部品品質を向上させます。一方、コールドランナーシステムはコストメリットとシンプルさを提供します。ビジネスニーズとアプリケーション要件に合わせて選択し、短期的および長期的な影響の両方を検討してください。ホットランナーシステムは初期投資が高額になる可能性がありますが、効率と生産率の向上につながるため、大量生産には価値のある選択肢となります。