- デザイン: 概念化と CAD モデリングから始めます。

- プロトタイプ: 迅速なプロトタイピングと反復。

- 製造性を考慮した設計: 材料の選択とプロセスの最適化。

- ツーリング: 金型設計とツール製作。

- サンプリング: 初期生産と品質保証。

- 生産:本格的な製造と継続的な改善。

品質管理は製品の完全性を保証し、欠陥を減らし、コスト効率を向上させます。プラスチック市場の拡大に伴い、これらのステップを習得することはますます重要になっています。

デザイン

概念化

プラスチック部品製造における設計段階の最初のステップは、製品の要件と仕様を理解することです。製品の用途、環境、期待される性能に関する必要な情報をすべて収集する必要があります。この理解が設計プロセスの基盤となります。製品が何を実現すべきかを明確にイメージしたら、初期スケッチと設計アイデアの作成に取り掛かることができます。これらのスケッチはコンセプトを視覚的に表現したもので、より詳細な作業に進む前に、様々な可能性を検討し、アイデアを洗練させることができます。

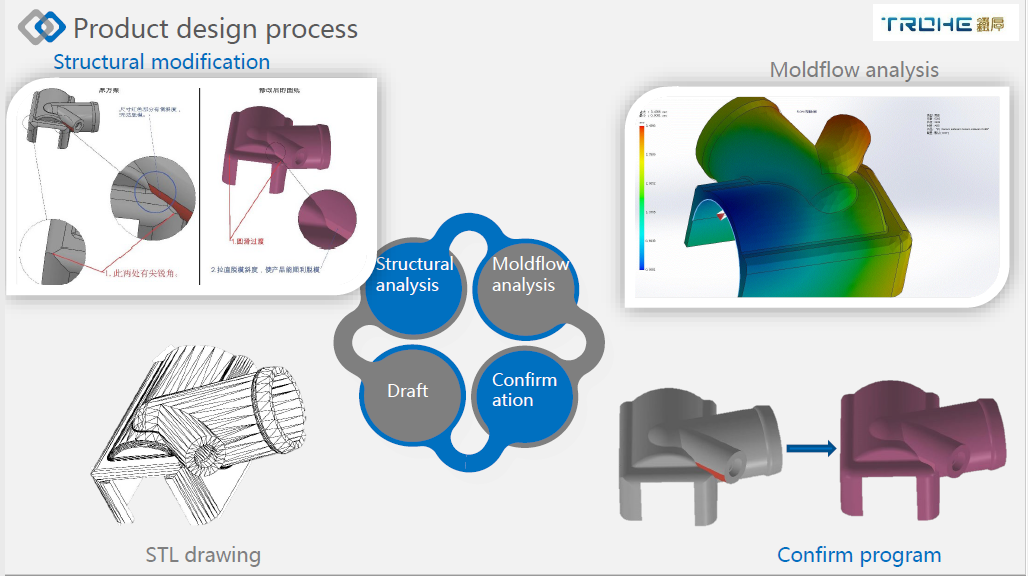

CADモデリング

概念化の後は、CADソフトウェアを使用して詳細な3Dモデルを作成します。このステップは、最初のスケッチを正確なデジタル表現に変換するため、非常に重要です。CAD図面は、設計の包括的なビューを提供し、2Dまたは3D形式であらゆる詳細を示します。金型の設計図として機能し、設計のあらゆる側面が考慮されていることを確認します。CAD図面を作成する際には、適切なプログラムを選択することが重要です。人気のある選択肢にはSolidWorksとAutoCADがあり、それぞれ異なる設計ニーズに適した独自の機能を備えています。専門家に相談することで、これらのオプションを効果的に選択できます。

この段階では、設計の精度と実現可能性を確保することが最も重要です。モデルが製品要件を満たし、効率的に製造可能であることを検証する必要があります。これには、寸法、公差、材料の適合性の確認が含まれます。これにより、製造中の潜在的な問題を最小限に抑え、最終製品全体の品質を向上させることができます。

プロトタイプ

ラピッドプロトタイピング

プラスチック部品製造の分野では、ラピッドプロトタイピングが極めて重要なステップとなります。3Dプリントなどの技術を活用して、迅速にプロトタイプを作成します。このアプローチにより、デジタル設計を迅速に実体モデルに変換できます。これにより、設計コンセプトと機能を遅滞なくテストできます。

専門家の証言:

エンジニアリングガイドラピッドプロトタイピングとは、3次元設計から物理的な部品を迅速に製造する技術を指します。この手法により、エンジニアや設計者はデジタル設計と物理的なプロトタイプを効率的に反復処理できます。

ラピッドプロトタイピングは、費用対効果の高いワークフローを実現します。瞬時に調整できるため、試行錯誤のプロセスが効率化されます。この柔軟性により、設計を洗練させ、より良い最終製品を実現できます。

反復とフィードバック

プロトタイプを作成した後は、フィードバックの収集が不可欠です。関係者にプロトタイプを評価してもらいます。彼らの洞察は、改善点の特定に役立ちます。この協働的なアプローチにより、デザインがユーザーの期待と要件に合致したものになることが保証されます。

フィードバックを集めたら、必要なデザインの調整を行います。この反復的なプロセスは、製品を改良する上で非常に重要です。デザインを継続的に改善することで、機能性と魅力を高めることができます。

専門家の証言:

設計は本質的に反復的なものであり、複数回のテストと改良が必要です。業界の専門家が指摘するように、3Dプリントによるラピッドプロトタイピングは、変更を迅速に実装できる柔軟性を提供します。

反復とフィードバックを通じて、最終製品が品質とパフォーマンスの最高基準を満たすことを保証します。

製造性を考慮した設計

材料の選択

適切なプラスチック材料の選択は、プラスチック部品製造において重要なステップです。材料が部品の要件に適合していることを確認するには、いくつかの要素を考慮する必要があります。まず、部品の用途と機能を評価します。部品の用途と使用場所を自問自答してください。これにより、強度、柔軟性、耐環境性など、必要な性能特性を決定するのに役立ちます。

次に、美観と寸法精度について考えましょう。用途によっては、特定の外観や正確な寸法が求められる場合があります。また、材料の耐久性も考慮する必要があります。部品は経年劣化に耐えられる必要がありますか?最後に、費用対効果も考慮しましょう。多くのユーザーは、特に高度な機械的特性を必要としないプロトタイプの場合、費用対効果の高い材料を選択します。このアプローチは、コストを削減しながら、設計のテストと改良を進めることができます。

プロセス最適化

材料を選択したら、製造プロセスに合わせて設計を最適化することに注力してください。設計が選択した製造方法に適していることを確認してください。これには、設計を簡素化して複雑さを軽減することが含まれます。設計の複雑さを軽減することで、潜在的な製造上の問題を最小限に抑え、効率を向上させることができます。

製造プロセスの合理化も目指すべきです。生産を複雑にする不要な工程や機能を排除する方法を探してください。そうすることで、時間を節約できるだけでなく、コストも削減できます。この最適化により、製造プロセスがスムーズに進み、高品質の部品が生産されます。

ヒント新しい技術や手法に適応するために、設計を定期的に見直し、改良してください。この積極的なアプローチにより、製造プロセスを効率的かつ最新の状態に保つことができます。

ツーリング

金型設計

プラスチック部品製造において、金型の設計は極めて重要なステップです。効率的な生産を可能にする金型の作成に注力する必要があります。まずは、金型のサイズ、形状、材質を指定することから始めましょう。この精度は非常に重要です。少しでも誤差があると、経済的損失や時間の無駄につながる可能性があるからです。適切な金型設計は、最終製品の歪みを最小限に抑え、要求された仕様を満たすことを保証します。

設計プロセスでは、モールドフローや冷却といった要素を考慮しましょう。モールドフローとは、溶融プラスチックが金型内をどのように移動するかを指します。欠陥を回避するには、モールドフローがスムーズかつ均一であることを確保する必要があります。冷却も同様に重要で、成形品のサイクルタイムと品質に影響します。効率的な冷却システムは、生産時間を短縮し、部品の品質を向上させます。

ヒント金型設計では、壁の厚さに注意してください。均一な壁の厚さは、品質の安定化に役立ち、反りのリスクを軽減します。

ツール製作

金型設計が完成したら、金型製作に移ります。これは、精密機械加工を用いて金型そのものを製作することを意味します。金型は高い精度で製作されなければなりません。精密機械加工により、金型に必要な正確な寸法と特徴を実現できます。

金型の精度と耐久性を試験することは不可欠です。金型が設計仕様を満たしていることを確認するために、徹底的な検査を実施してください。耐久性試験は、金型が劣化することなく繰り返し使用に耐えられることを保証します。このステップは、大量生産において一貫した品質を維持するために不可欠です。

アドバイス金型の定期的なメンテナンスは、金型の寿命を延ばし、安定した性能を確保します。摩耗や損傷を特定し、対処するために、定期的な点検をスケジュールしてください。

サンプリング

初期生産

プラスチック部品製造プロセスでは、まず初期生産ロットから始めます。このステップでは、少量の部品を製造します。その目的は、本格的な生産開始前にこれらの部品をテスト・評価することです。部品の品質と一貫性を評価することに重点を置きます。この評価により、潜在的な問題を早期に特定することができます。これにより、最終製品を改善するために必要な調整を行うことができます。

品質保証

品質保証は、製造プロセスの成功を確実にする上で重要な役割を果たします。最初の部品バッチに対して、徹底的な検査と試験を実施します。これらの検査は、部品が必要な基準と仕様を満たしていることを確認するのに役立ちます。試験には、欠陥のチェック、寸法の測定、材料特性の評価などが含まれます。

試験結果に基づいて製造プロセスを調整します。これには、設計の微調整、材料の変更、製造技術の改良などが含まれます。これらの問題に早期に対処することで、最終製品全体の品質を向上させることができます。この積極的なアプローチにより、製造される部品が最高水準の卓越性を満たすことが保証されます。

生産

本格的な製造

プラスチック部品製造の分野では、需要の増加に対応するために生産規模の拡大が不可欠となります。小ロット生産から本格的な生産への移行を効率的に行う必要があります。このステップには、綿密な計画とリソース配分が不可欠です。生産ラインが品質を損なうことなく生産量の増加に対応できることを確認する必要があります。

この段階では、一貫した品質と効率が最も重要です。高い基準を維持するために、堅牢な品質管理対策を実施する必要があります。定期的な検査と試験は、逸脱を早期に発見するのに役立ちます。これにより、欠陥を防止し、すべての部品が必要な仕様を満たしていることを保証できます。生産効率は、時間を節約するだけでなく、コストを削減し、全体的な収益性を向上させます。

継続的な改善

継続的な改善は、プラスチック部品製造の成功の鍵となります。フィードバックループを導入することで、製造の様々な段階から洞察を得ることができます。オペレーター、エンジニア、そして顧客からのフィードバックを積極的に求めることが重要です。これらの情報は、改善と革新の余地を特定するのに役立ちます。

競争力を維持するためには、新しい技術や手法への適応が不可欠です。製造技術の最新の進歩について常に情報を入手しておくことが重要です。新しいツールやプロセスを導入することで、効率性と製品品質を向上させることができます。変化を受け入れ、継続的な改善の文化を育むことで、製造プロセスを最先端かつ効果的な状態に保つことができます。

プラスチック部品製造のプロセスにおいて、各ステップは高品質な成果を保証する上で重要な役割を果たします。設計から製造まで、細部に至るまで細心の注意を払う必要があります。これらのステップを適切に実施することで、最終製品が品質、安全性、環境基準を満たすことが保証されます。品質管理は単なるステップではなく、プロセスに不可欠な要素です。一貫した品質を確保し、製品レベルを超えた多くのメリットをもたらします。製造に着手する際には、これらのステップを慎重に検討し、優れた製品を実現してください。